Vorgeschichte

Das man mit einem 3D Drucker mehr anfangen kann, als nur Gehäuse und Funktionsteile zu drucken, ist glaube ich landläufig bekannt. Durch die großen Online-Sammlungen an 3D Objekten hat man auf der einen Seite die Möglichkeit von Fahrzeugen über Häuser, Boote, Flugzeuge bis hin zu Einrichtungsgegenständen für Puppenhäuser, verschiedenste Objekte drucken zu können, ohne selbst das 3 Modell erstellen zu müssen. Auf der anderen Seite kann man natürlich auch noch nicht verfügbare Gegenstände per CAD-Software verkleinern und so ein maßstabsgetreues Abbild der realen Welt schaffen.

Da unser leitender Prüffeldmeister Ende Mai 2019 in seinen verdienten Ruhestand gegangen ist, wollten wir ihm zum Abschied ein Geschenk machen, welches ihn an seine Arbeit erinnert und seinen langjährigen Leistungen würdig ist. Da er am Entwurf und der Entwicklung eines unserer Prüfstände maßgeblich beteiligt war, hatten wir die Idee diesen Prüfstand* (https://patents.google.com/patent/DE102007057052B4) mit allem was dazu gehört nachzubauen. Eine Aufgabe, welche mir ca. 500 Stunden Arbeitszeit und einige graue Haare beschert hat.

Entwurf der benötigten 3D Modelle

Der Entwurf von eigenen 3D Modellen ist bei solch einem Projekt natürlich eine der größten und auch langwierigsten Aufgaben. Wenn man etwas aus der realen Welt originalgetreu nachbilden möchte, dann steht an erster Stelle das Erfassen der Objekte. Hier gilt es am Anfang einen passenden Maßstab zu finden. Dabei sollte man auf der einen Seite die Auflösung des 3D Druckers beachten, weil wichtige Details ab einer bestimmten Größe einfach nicht mehr druckbar sind. Auf der anderen Seite muss das fertige Projekt natürlich auch noch transportabel sein, gerade wenn es sich so wie in diesem Beispiel um ein Geschenk handelt.

Ich hatte hierbei das Glück, dass der Raum des Prüfstandes eine Grundfläche von ca. 6000mm x 4000mm hat. So konnte ich den Maßstab problemlos um den Faktor 10 verkleinern. Das hilft beim Umrechnen, da hierbei keine „krummen“ Werte für das 3D Modell herauskommen. Wenn man also ein Objekt mit einer Länge von 30cm gemessen hat, ist dieses im späteren Modell 30mm lang.

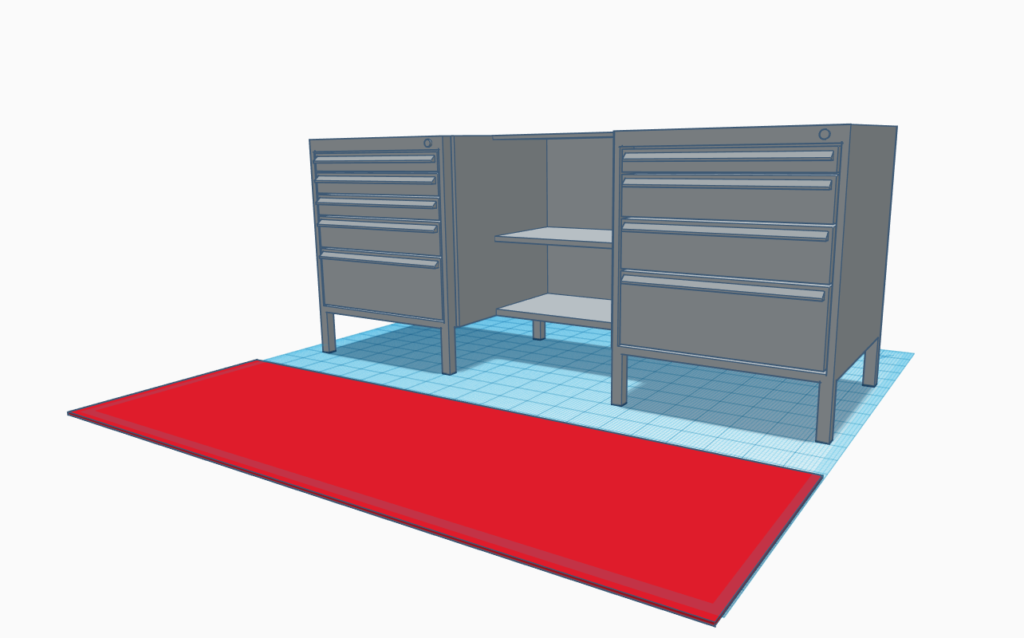

Nun ging es an das Vermessen aller im Prüfstand eingebauten Objekte. Um eine möglichst hohe Genauigkeit zu erreichen, machte ich mir die Mühe und ging bei dieser Aufgabe sehr genau vor. So achtete ich zum Beispiel darauf, dass an der Werkbank die Schubladen genau die gleiche Höhe und Verteilung haben, oder auch die Anzahl an Laborbuchsen (Bananenbuchsen) am Messsystem mit der reell vorhandenen Anzahl übereinstimmt. Das ist stellenweise richtige Sisyphos-Arbeit, macht meiner Meinung nach aber am Ende einen entscheidenden Unterschied – den zwischen Modell und Spielzeug. Meine Notizen waren dabei eher Skizzen mit Bemaßungen, meist sogar auf einfachen Post-It-Zettelchen. Das reichte als Vorlage beim Erstellen der Modelle völlig aus, da die Genauigkeit und der Feinschliff sowieso erst hier erfolgen.

Nicht alles muss unbedingt gedruckt werden

Bei einigen Objekten kommt der 3D Drucker aber leider an seine Grenzen. Durch den begrenzten Bauraum des Druckers ist es bei großen Objekten zum Beispiel nicht möglich diese auf einmal zu drucken. Dann hilft nur die Anschaffung eines größeren Druckers, das Aufteilen der Objekte in mehrere Einzelteile welche anschließend verklebt werden müssen oder man weicht auf ein anderes leicht zu bearbeitendes Material aus. Ich wählte hierfür als Alternativmaterial Sperrholz. Mein Papa ist ein begnadeter Holz-Bastler und fertigt in seiner Freizeit erzgebirgischen Weihnachtsschmuck (Pyramiden, beleuchtete Weihnachtssterne, Schwibbbögen, etc.) aus Sperrholz. Ich erstellte also wieder einen groben Plan und als ich zu Weihnachten auf Besuch bei meinen Eltern war, stellten wir uns in den Hobbykeller und sägten die großen Teile aus. So entstanden zum Beispiel die Außenwände, die Prüfstandsplatte in welcher ich anschließend die Micro-Controller verbaute und der Schaltschrankkorpus, in welchem später die Akkus und das Soundmodul ihren Platz fanden, aus Sperrholz. Das Abmessen, Anzeichnen, Aussägen und Verkleben der Holzteile dauerte zwar auch seine Zeit, dies war jedoch nur ein Bruchteil von der Zeit welche ich für das Drucken dieser Teile hätte einplanen müssen.

Aus Sperrholz gefertigte Großteile aus dem Hobbykeller meines Papas

Die so erstellten Komponenten kombinierte ich anschließend wieder mit Anbauteilen oder kompletten Verblendungen aus dem 3D Drucker. Aus diesem Grund ist der Einsatz von Holz auch nicht weiter ins Gewicht gefallen, da die Holzteile gar nicht mehr als solche zu identifizieren waren. Für die Bodenplatte, welche später alle Aufbauten tragen musste, entschieden wir uns ebenfalls für den Einsatz von Holz. Hierfür bestellte ein Arbeitskollege, welcher mir auch beim Zusammenbau hin und wieder tatkräftig zur Seite stand, eine MDF-Platte im Internet. Um auch die Bedienwarte ansatzweise mit darstellen zu können, entschieden wir uns hierbei für eine Grundflächengröße von 600mm x 600mm. Die Plattenoberfläche beklebte ich anschließend mit Folien, auf welche ich zuvor das Fließenmuster des Prüfstandbodens maßstabsgetreu übertragen hatte.

Details sind wichtiger als man denken mag

Nachdem anfangs die großen Teile recht schnell montiert waren, ging es an die Detailarbeit. Hierfür ist der 3D Drucker wie geschaffen. Jetzt kam auch die akkurate und detaillierte Vorarbeit beim Zeichnen der Teile vollends zum Tragen. Mir war dabei besonders wichtig einen gewissen Wiedererkennungswert zu erreichen. So entstanden neben dem BMW S54-Motor*, welchen ich anhand von Bildern in etlichen Stunden so gut wie möglich nachgezeichnet habe, auch viele andere Teile wie z.B. Einrichtungsgegenstände, Messtechnikeinrichtungen, oder auch Monitore, Tastaturen, Mäuse, Messbecher und vieles mehr. Mit jedem neuen Teil wurde das Modell ein Stück lebendiger. Kleinigkeiten wie die passenden Teile-Transportboxen, DASH-Anschlüsse oder das „Motorwagerl“ was zum Transport der Versuchsmotoren genutzt wird, füllten nach und nach den leeren Raum. Meine Arbeitskollegen hielt ich über den aktuellen Baufortschritt mit Bildern und kurzen Videos auf dem Laufenden und versuchte anhand der Reaktionen abzuschätzen, ob die Entwicklung in die richtige Richtung geht.

Screenshots der Prüfstandeinrichtung

Auch ein Modell braucht Leben

Natürlich ist so ein Modell im Stand schon ganz nett anzuschauen, doch wenn es eine Miniaturversion des großen Vorbildes sein soll, dann soll es auch ein Stück weit genauso funktionieren. Das dabei nicht jede kleine Funktionen realisierbar ist, war mir von Anfang an klar. Die Hauptfunktion, das Schwenken des Prüfstandes war für mich aber die Mindestanforderung und musste unbedingt umgesetzt werden. Außerdem hatte ich von Anfang an weitere Ideen, wie zum Beispiel eine genaue Ablaufprozedur, sodass beim Starten erst einmal das Licht angeht, sich die Monitore in der Bedienwarte anschalten und beginnen etwas anzuzeigen, sich dann der Torsionsschwingungsdämpfer des Motors beim Prüflauf anfängt zu drehen und dann der eigentliche Testlauf mit dem Schwenken beginnt. Der Ton des Modells sollte dabei natürlich auch zu dem des Originals passen. Hierfür sollte sich das Modell ganz einfach per Knopfdruck aktivieren lassen und anschließend die Startprozedur abarbeiten, um schließlich den Originalzyklus (Rennstreckensimulation) des Prüfstandes abzufahren. Ist dieser beendet, schaltet sich das Modell mittels Ausschaltprozedur ab und ist für den nächsten Prüflauf bereit.

Da ich viele dieser Sachen vorher so noch nie probiert hatte, war lange Zeit nicht klar, ob alles überhaupt möglich wäre. Durch ein paar Tricks, ein bisschen Improvisationstalent und unzählige Stunden schaffte ich es aber schließlich doch, all meine Wünsche umzusetzen. Dabei kamen neben zwei Arduino Pro Mini*, einem MP3-Soundmodul und vielen anderen Bauteilen, auch drei 2,4″ Nextion-Displays* (NX3224T024) für die Monitore zum Einsatz. Um Platz zu sparen entfernte ich per Lötkolben alle nicht benötigten Anschlüsse von den Rückseiten der Displays. Anschließend passten diese in Monitorgehäuse, welche zumindest ansatzweise einem Flachbildschirm ähnlich sehen. Diese Nextion-Displays* haben den großen Vorteil, dass sie ihre eigene Logik und einen eigenen Displaycontroller besitzen und deshalb nicht zwingend über einen externen Micro-Controller gesteuert werden müssen. Zum Datenaustausch mit den Displays steht allerdings eine serielle Schnittstelle zur Verfügung, welche ich zum Beispiel für das Senden der aktuellen Schwenkdaten an einen der Monitore verwendete.

Screenshots der elektrischen und elektronischen Modellkomponenten

Durch Rückschläge nicht vom Ziel abbringen lassen

Rückschläge durch nicht passende Druckteile, gab es bei diesem Projekt natürlich auch. So druckte ich die Monitorgehäuse drei oder vier Mal, da es immer an irgendeiner Ecke nicht so passte wie ich es mir vorgestellt habe. Auch bei anderen Teilen war ein „Herantasten“ an die optimale Wandstärke oder Form nur durch Ausprobieren möglich. Was bei kleinen Teilen kein Problem darstellte, war bei großen Teilen aufgrund der langen Druckzeit schon manchmal nervig. Hier gibt es nur einen Weg zum Ziel: Durchhalten und die folgenden Schritte nacheinander abarbeiten.

- nicht passende Stelle oder Fehlerbild am Druckteil analysieren

- 3D Modell anhand der Analyse abändern

- Druck mit dem neuen Objekt wiederholen

- falls das neue Teil passt, das Alte entsorgen – falls es nicht passt, zurück zu Schritt 1!

Eine weitere Möglichkeit Ausschuss zu vermeiden, ist die Druckobjekte falls möglich in mehrere Teile aufzuteilen. Diese können anschließend problemlos mit Sekundenkleber zu einem Teil verklebt werden. Das hat den Vorteil, dass bei einem Fehler oder einer Ungenauigkeit nicht gleich das komplette Objekt betroffen ist, sondern nur ein Teilstück geändert werden muss.

Screenshots der 3D Modelle, welche nach dem Zeichnen in Einzelteile gedruckt wurden

Schlusswort

Wie man an diesem Beispiel sehen kann, ist der 3D Drucker auch für Hobby-Modellbauer eine super Anschaffung. Von der neuen Technik sollte man sich dabei keinesfalls abschrecken lassen. War diese gefühlt vor einigen Jahren noch ausschließlich für Enthusiasten und Bastler händelbar, so gibt es aktuell schon Geräte wie meinen neuen Flashforge Dreamer NX*, welche im Umgang nicht komplizierter sind als ein handelsüblicher Papierdrucker und das auch noch zu einem vertretbaren Preis. Der zeitintensivere Teil ist hierbei die Einarbeitung in eine 3D Software. Hat man das erledigt, steht dem nächsten Modellbauprojekt oder der Fertigung sonstiger Helferlein eigentlich nichts mehr im Wege.

Video vom Modellprüfstand in Aktion